All customerprocesses that use gases - Messer Group Anwendungstechnik

Verschachtelte Anwendungen

Verschachtelte Anwendungen

Kategoriennavigation

Asset-Herausgeber

Wärmebehandlung - Glas & Mineralien

Nach DIN EN 10052 ist die Wärmebehandlung eine „Folge von Schritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Gegebenenfalls kann während der Behandlung die chemische Zusammensetzung des Werkstoffs geändert werden.“

Diese Definition umfasst alle thermischen, thermisch-chemischen und umformungsthermischen Verfahren für die Behandlung von Werkstücken, mit denen mechanische Werkstoffeigenschaften selektiv verändert werden sollen. Des Weiteren kann das Aussehen der Oberfläche von Werkstücken beeinflusst werden. Die Optimierung dieser Eigenschaften erfolgt durch Gefügeumwandlungen an der Oberfläche oder im gesamten Werkstück und durch chemische Veränderungen an der Oberfläche.

Die Wärmebehandlung findet in Öfen statt, die temperaturgeregelt werden (Erwärmungs-, Halte- und Abkühlungsschritte), meist unter Einsatz einer Prozessgasatmosphäre um zum Beispiel unerwünschte Verfärbungen zu verhindern oder die Oberfläche chemisch zu verändern. Die beeinflussbaren Eigenschaften sind zum Beispiel Verformbarkeit, Eigenspannungen, Härte, Zähigkeit und Oberflächenbeschaffenheit.

Aluminium

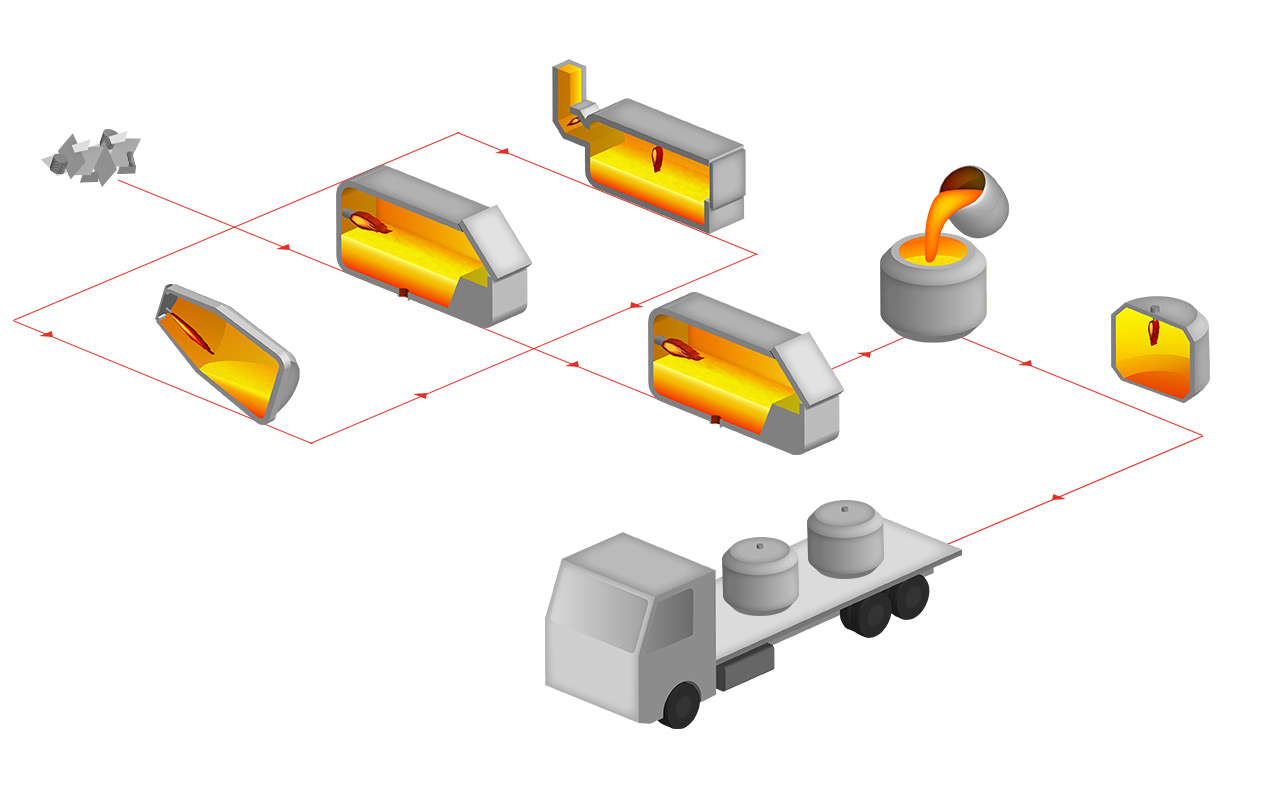

Etwas mehr als 50% der erzeugten Aluminiumprodukte werden aus recyceltem Sekundäraluminium geschmolzen. Die wesentlichen Verfahrensschritte sind Schrottaufbereitung, Schmelzen und Gießen. Je nach Kontamination und Stückigkeit der Schrotte kommen verschiedene Ofentypen beim Schmelzen zum Einsatz: Drehtrommelofen, Herdofen oder Schachtofen. Um das Aluminium von Begleitstoffen zu reinigen, wird das Schmelzbad durch Einperlen eines Gases gereinigt. Dies erfolgt in Warmhalteöfen oder eigens dafür vorgesehene Spülständen. Soll die Schmelze in Pfannen auf Fahrzeugen zu einem anderen Arbeitsort transportiert werden, ist es erforderlich, die Pfannen mit Brennern vorzuheizen.

Bleischmelz- und Raffinationsprozess

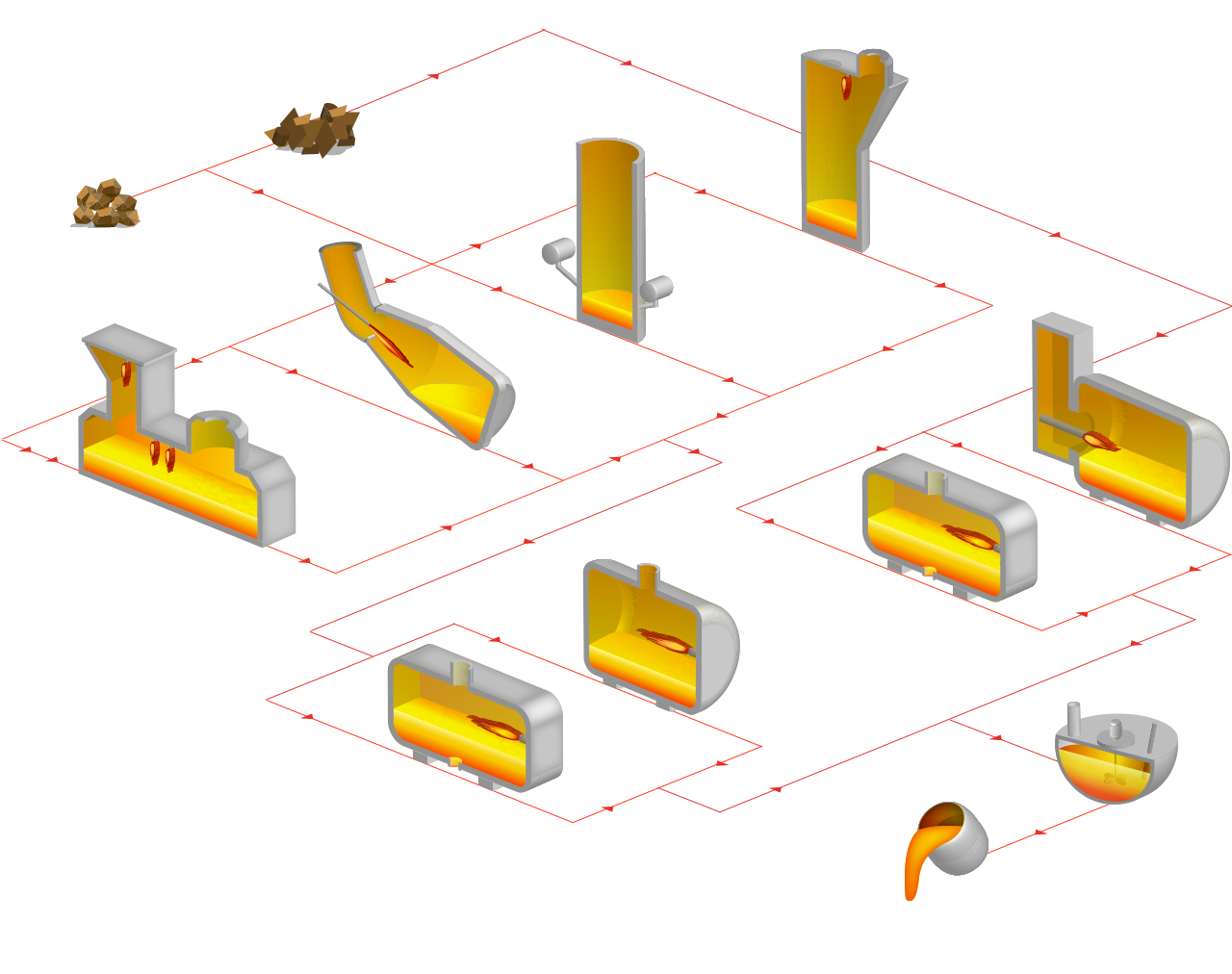

Die Herstellung von Blei erfolgt in mehreren Abschnitten: Das Ausgangsmaterial, Primärblei (bleihaltige Erze) oder Sekundärblei (recycelte, bleihaltige Abfallstoffe, insbesondere Altbatterien), wird zunächst durch Röstung und/oder physikalische Verfahren aufbereitet. Anschließend werden die Ausgangsstoffe in einem Schmelzofen reduziert und von Begleitstoffen befreit, wobei je nach Ausgangsstoff unterschiedliche Schmelzprozesse zum Einsatz kommen. Das aufgeschmolzene Material wird in einem Raffinationsprozess weiter von Verunreinigung befreit, anschließend in Formen gegossen und steht dann als Rohblei der Weiterverarbeitung zur Verfügung.

Kupfer-Schmelz- und Raffinationsprozess

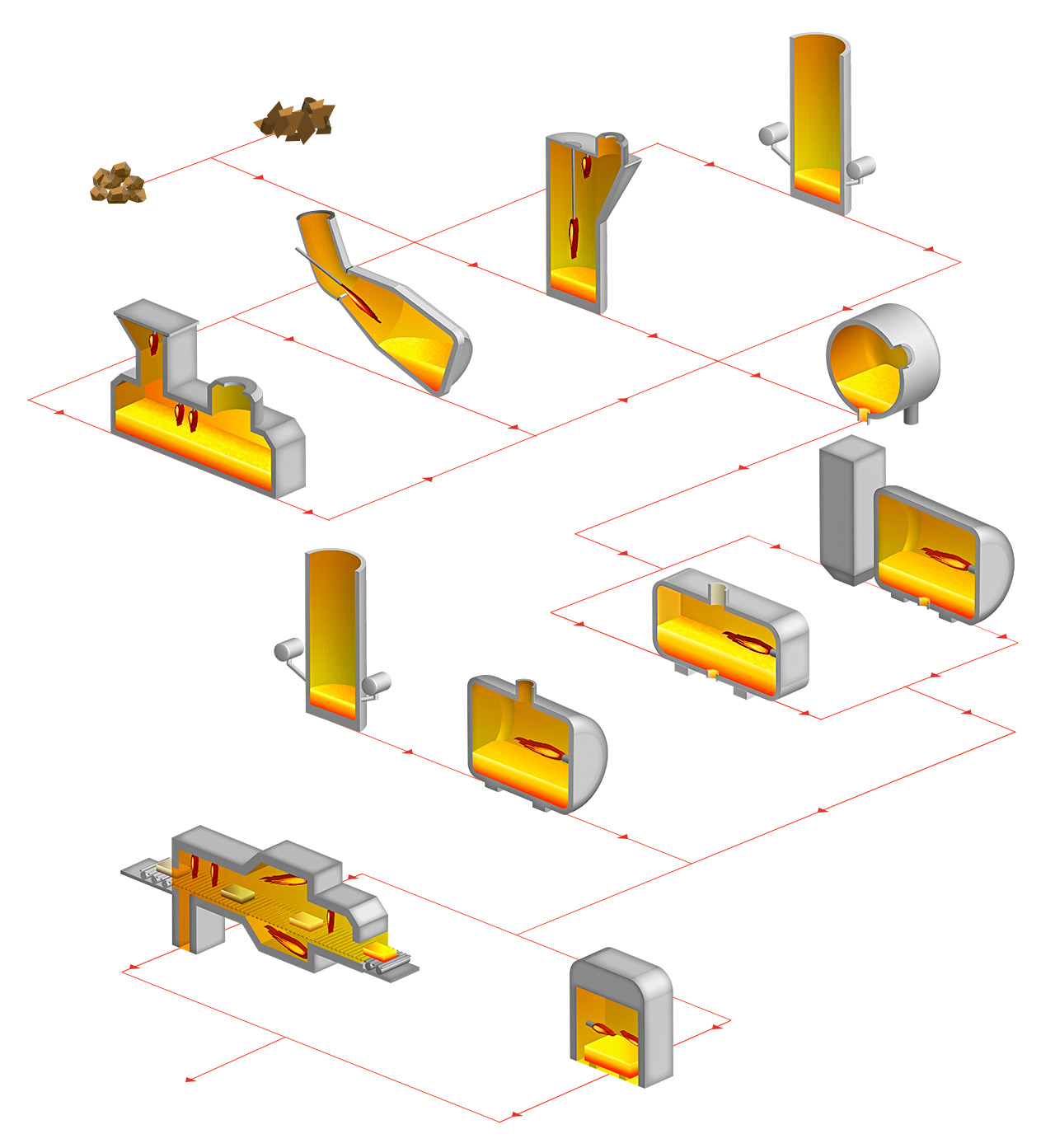

Die Herstellung von Kupfer erfolgt in mehreren Abschnitten. Kupfer wird aus Kupfererz (Primärkupfer) oder Kupferschrott (Sekundärkupfer) hergestellt. Bei der Primärkupferherstellung werden Kupferkonzentrate eingesetzt und nach dem Rösten zu metallischem Schwarzkupfer reduziert. Beim Kupferrecycling werden Kupferschrotte, Schlacken, Krätzen, Stäube oder Schlämme mit schlackenbildende Zuschlagstoffen und Koks zur Verhüttung aufgegeben.

Es kommen verschiedene Schmelzverfahren zum Einsatz. Der entstehende flüssige Kupferstein (Cu 60 bis 65%) wird in Konverter zu Rohkupfer (Cu ca. 98%) verarbeitet. Nach der Feuerraffination in Anodenöfen liegt die Cu Reinheit über 99%.

Sortenreine Schrotte mit hoher Reinheit werden in Direktverfahren zur Herstellung von Draht und Rohren in speziellen Schachtöfen aufgeschmolzen und direkt vergossen.

Durch Wärmebehandlung kann die Materialstruktur und weitere Eigenschaften des Kupfers verändert und dem jeweils beabsichtigten Einsatz angepasst werden. Für diesen Vorgang stehen verschiedene Ofentypen zur Verfügung, beispielsweise Kammer- oder Durchlauföfen. Für die finale Nachbehandlung werden Haubenöfen eingesetzt.

Wärmebehandlung - Glas & Mineralien

Nach DIN EN 10052 ist die Wärmebehandlung eine „Folge von Schritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Gegebenenfalls kann während der Behandlung die chemische Zusammensetzung des Werkstoffs geändert werden.“

Diese Definition umfasst alle thermischen, thermisch-chemischen und umformungsthermischen Verfahren für die Behandlung von Werkstücken, mit denen mechanische Werkstoffeigenschaften selektiv verändert werden sollen. Des Weiteren kann das Aussehen der Oberfläche von Werkstücken beeinflusst werden. Die Optimierung dieser Eigenschaften erfolgt durch Gefügeumwandlungen an der Oberfläche oder im gesamten Werkstück und durch chemische Veränderungen an der Oberfläche.

Die Wärmebehandlung findet in Öfen statt, die temperaturgeregelt werden (Erwärmungs-, Halte- und Abkühlungsschritte), meist unter Einsatz einer Prozessgasatmosphäre um zum Beispiel unerwünschte Verfärbungen zu verhindern oder die Oberfläche chemisch zu verändern. Die beeinflussbaren Eigenschaften sind zum Beispiel Verformbarkeit, Eigenspannungen, Härte, Zähigkeit und Oberflächenbeschaffenheit.